发布日期:2023-05-31 20:27:41 浏览次数:88

一、使用之前

1.导轨升降机平台(以下简称“平台”)在出厂前均已检验、调试完毕,各项技术指标均已达到设计要求,用户使用时只需认真阅读本说明书,并严格按步骤操作。

2.液压系统、电器控制系统及平台结构部件非专业人员不许调整。

3.平台安装完毕初次使用时,要认真检查液压、电器、结构部件是否有异常,确保无异常时方可进行调试,空载3~5次后再进行载荷试验。该步骤也适用于平台大修之后。

4.该平台有导向结构,认真检查导向结构,确定导向结构良好后方可进行调试。调试时平台不得载荷。

5.长时间停用的平台,在使用之前应执行该章2~5节

二、使用之后

1.如果更换操作人员,新操作人员应向前操作人员认真学习操作经验并认真阅读该说明书。如有问题,应及时向厂家有关部门咨询。

2.载荷有关:

2.1应将载荷放置于工作台的中心位置。

2.2 严谨超载

3.操作:

3.1操作的简要说明:

平台的操作设计为全自动操作模式,只需按控制箱上相应的按钮,便可实现相应的动作,到达工作高度后自动停止。这些功能的实现是通过交流接触器、行程开关等电器实现的。

3.2操作过程中的注意事项

3.2.1 如有条件,应配备专门的平台操作人员。

3.2.2 操作人员在按动按钮的时候应观察的事项

A.载荷是否放置于工作台的中心位置,否则应敦促有关人员进行调整。

B.按动按钮后,工作台是否有相应动作,否则应立即按“停止”按钮,检查动力线是否缺相,以免烧毁电机。

3.2.3 操作人员在平台升降过程中应观察的事项

A.观察液压油路是否有漏油、渗油等现象。

B.各转动部位是否有异常响动。做相应处理。对严重磨损件及时更换。

C.液压泵是否有异常响动。如有,应及时处理。

3.2.4 平台运行一年后的处理

A.清洗液压泵,更换液压油。

B.更换轴销等磨损严重的转动、传动部位的零部件。

C.对转动、传动部位加注充足润滑油。

D.检查平台整体的所有紧固件是否有松动现象。

E.检查油缸顶杆的磨损情况。

F.检查控制线路、电器是否有腐蚀生锈现象,以及线路各接头是否有松动、虚脱、生锈等现象。发现问题,及时处理。

G.平台的钢结构是否有腐蚀、生锈等现象,及时清理,喷涂油漆。

H. 检查液压油路的所有紧固件。

三、安全操作规程及注意事项

1.应安排专人操作,严禁超载。

2.作为载货使用,严禁载人升降。

3.放置的货物不得超长、超宽。

4.有人在平台上作业时,护栏门必须打开,以防止发生意外(用作货梯时)。

5.装货时不允许攀登、站立或悬挂在平台的护栏作业。

6.尽量把货物放置在台面中心,防止偏载;一定要把货物(含手推车、叉车)放稳或锁定后方可升降,以防升降过程中出现滑动。

7.升、降前,先把门关好,否则无法升降(用作货梯时)。

8.升降过程中(报警灯亮时),严禁开门;若开门会自动停止升降(用作货梯时)。

9.升降过程中,操作人员不得离开控制箱;若出现意外情况马上按急停按钮。

四、平台的维护与常见问题解决

1.平台的维护

平台作为理想的垂直载重作业设备,其结构包含各转动、传动、液压动力源、液压执行单元、钢结构等结构件,在日常使用过程中都会出现磨损、老化等现象,其维护的重点应在日常使用的过程中,在第二章中已经已表述清楚。

2.常见为题及解决

2.1 钢结构部分常见问题及解决

2.1.1钢结构在平台中的功能是承载、举升载荷,其主要常见问题是因过载等原因产生不可逆转的塑性变形。只要严格按照平台的承载吨位使用,钢结构的变形问题就不会产生。

2.1.2转动及传动部位常见的问题是严重磨损,解决该问题的关键是操作人员根据平台的使用频率,及时加注润滑油。

只要遵守了以上两条,钢结构部分一般不会出现故障。

2.2动力部分常见问题及解决

动力部分分为动力源、执行器、油路等结构,是平台出现问题较多的部分,下表详细的列举了出现的问题及解决的方法。

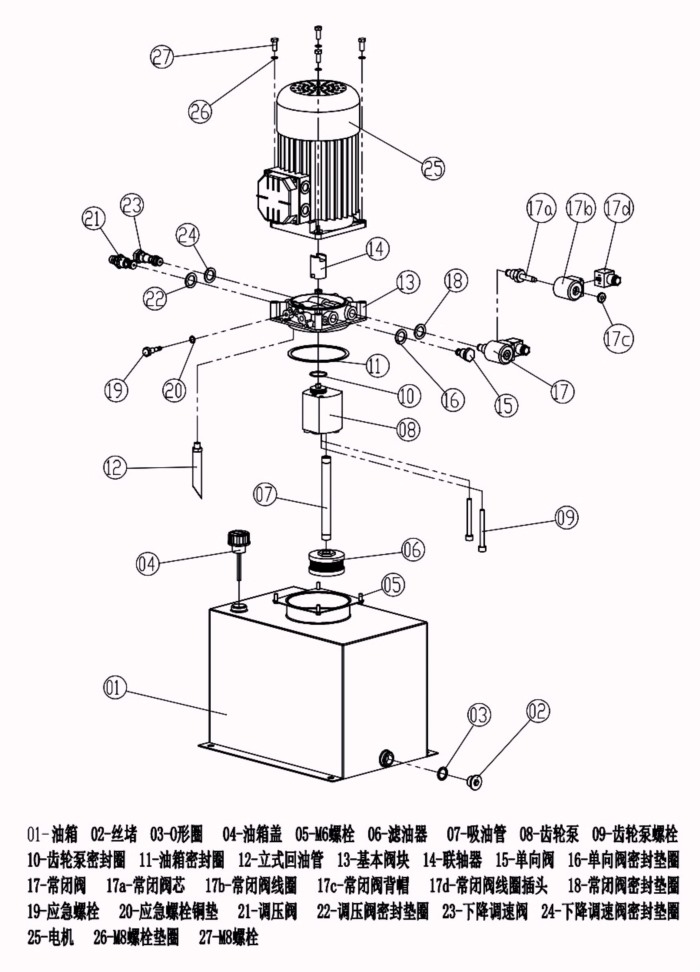

2.2.1动力源(液压泵站)装配示意图

2.2.2 常见问题及解决方法

故障现象 | 故障原因 | 排除方法 |

升降机不起升 | 1.电机(25)电源不正常(虚接)或反转。 2.油箱(01)无液压油或油量不够。 3.滤油器(06)堵塞严重。 4.常闭阀(17)脏。 5.常闭阀(17)与电机(25)同时通电。 6.调压阀(21)设定压力不足。 7.齿轮泵(08)磨损老化或损坏。 8.液压油老化变质。 9.应急螺栓(19)没关死。 10.吸油管(07)与齿轮泵(08)处连接松动、漏气。 | 1.正确连通电机(25)电源或调整转向。 2.添加液压油。 3.清理滤油器(06)或更换液压油。 4.拆下常闭阀(17)用清洗剂清洗。 5.正确接线,电机(25)通电时,常闭阀(17)断电。 6.调整调压阀(21) 。(但禁止电机堵转) 7.更换齿轮泵(08)。 8.更换液压油。 9.关死应急螺栓(19)。 10.紧固吸油管(07)。 |

升降机不下降 | 1.常闭阀(17)电源没接通或电压不足。 2.常闭阀线圈(17b)电压及电压类型与电源电压及电压类型不相符。 3.常闭阀线圈(17b)烧损。 4.常闭阀背帽 (17c) 松。 5.下降调速阀(23)关死。 6.常闭阀(17)卡死。 | 1.正确接线并检查电压。 2.检查电压及电压类型(交流或直流),使电源提供电压及类型与常闭阀线圈(17b)所需的电压及类型一致。 3.更换常闭阀线圈(17b)。 4.拧紧常闭阀背帽(17c)。 5.打开下降调速阀(23)。 6.拆下常闭阀(17)清洗。 |

升降机上升后下滑 | 1.常闭阀(17)脏或单向阀(15)脏。 2.应急螺栓(19)没有旋紧。 3.油路漏油或油缸内泄。 | 1.拆下常闭阀(17) 或单向阀(15),清洗或更换。 2.旋紧应急螺栓(19)。 3.检修油路及油缸,进行处理。 |

常;电机过热及油缸爬行 升降机上升过程中速度异 | 1.常闭阀(17)脏。 2.滤油器(06)堵塞或吸油管(07)松动。 3.液压油变质或油量不够。 4.电源线过长(220V)。 5.管路漏气使油缸爬行。 6.应急螺栓(19)松开。 7.油缸变形或密封过紧使油缸爬行。 | 1.清洗常闭阀(17)。 2.清理滤油器(06)或紧固吸油管(07)。 3.更换液压油或添加。 4.缩短电源线。 5.检查处理管路 6.紧死应急螺栓(19)。 7.更换油缸。 |

过慢或过快 升降机下降过程 | 1.下降调速阀(23)调整不准确。 | 1.调整下降调速阀(23)。 |

故障现象 | 原 因 分 析 | 排 除 对 策 | |

不动作 | 压力 不足 | 1油液未进入液压缸 换向阀未换向; 系统未供油 2有油无压力 泵或溢流阀故障 液压缸内泄漏 3压力不足 泵或溢流阀故障 系统流量小,无法补偿内泄漏 |

1检查排除

2检查排除 更换密封件

3检查排除 增大系统流量

|

压力 足够 仍不 动作 | 1液压缸滑动副配合过紧或外部机械干涉 2带缓冲的液压缸缓冲故障 3活塞杆受过大侧载 4液压缸回油路不通 | 1检查排除

2检查排除 3检查排除 4检查排除 | |

速度不足 | 内泄 漏大 | 1密封老化变质 2油液粘度低 3油温过高 | 1更换密封件 2更换油液 3检查原因并排除 |

外载 超载 | 1设计不足 2实际载荷大于原定载荷 | 1更换液压缸 2按原设计载荷工作 | |

机构 配合 副不 良 | 1加工精度低 2配合间隙选用不当

| 1检查修复相关零件 2检查修配相关零件 | |

液压缸爬行 | 缸内 有气 | 1泵吸空 2管路漏气 3系统拆装后未排气 | 1加油 2检查排除 3排气 |

机构 运动 副不良 | 1加工精度低 2配合间隙选用不当

| 1检查修复相关零件 2检查修配相关零件 | |

缓冲不良 | 无缓 冲 | 1可调缓冲调节不当 2固定缓冲设计不当 | 1重新调节 2检查修复 |

缓冲 不理 想 | 1可调缓冲调节不当 2固定缓冲设计不当 | 1重新调节 2检查修复 | |

内外泄漏 | 密封 不良 | 1密封损伤 2密封老化 3密封选用不当 | 1更换 2更换 3更换 |

零件 损坏 | 1拉作 2变形 | 1修复或更换 2更换 | |